关键词:电极制作,裂纹形成,表面张力,干燥机理,狭缝涂布

在薄膜涂覆过程中,我们经常会观察到涂层有裂纹和分层,这极大地阻碍了能源领域新材料的发现与应用。本项研究提出了能够完全控制干燥参数的方法,使我们能够精确地实现原位控制和监测溶剂蒸发速率(影响干燥过程中悬浮液成分的变化)。通过精确控制溶剂蒸发的选择性来控制层内的毛细应力,当表面张力随时间增加而发生脱层时,会产生大的裂纹。当溶液体系为正丙醇/水时,在干燥过程中降低气体流速或者加湿气体会使水聚集,产生裂纹,而较高的气体交换速率则会抑制水的聚集,只产生较小的表面裂缝,实验结果表明,干燥温度对裂纹的形成影响不大,而干燥过程中的其它因素对最终的产品成型影响很大。

实验:

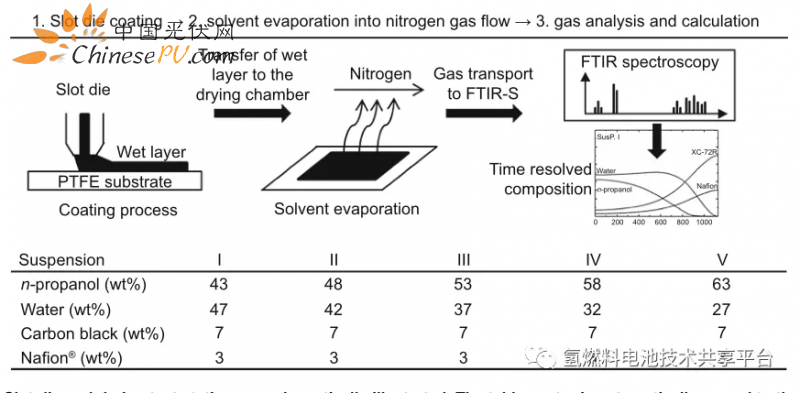

狭缝涂布:使用TSE Troller AG在120微米的PTFE上进行狭缝涂布,基底真空吸附于桌面涂布机,移动速度0.9m/min,液体流速7.5ml/min,涂层宽度50mm,湿膜厚度167微米,长度可控,实验中选择70mm。

干燥及原位检测:分散液由Nafion、XC-72R、水和正丙醇组成,刮涂后,带有涂层的基底转移到干燥测试台是自动的完成,以保证实验的可重复性,干燥测试台包括真空吸附加热台、温度湿度可控的氮气供给系统,吹扫气体进入FTIR-S气相色谱,通过对气体组分的在线检测和积分,可以得到干燥过程的组分变化,本项研究进行了五种组分(醇水比逐渐增加)浆料涂布过程的原位检测和薄膜分析。

图1. 狭缝涂布及干燥测试台原理图

图1. 狭缝涂布及干燥测试台原理图

实验结果分析:

对照组参数:氮气温度、真空吸附台温度设定为40℃,绝干氮气、气速4.4mm/s。

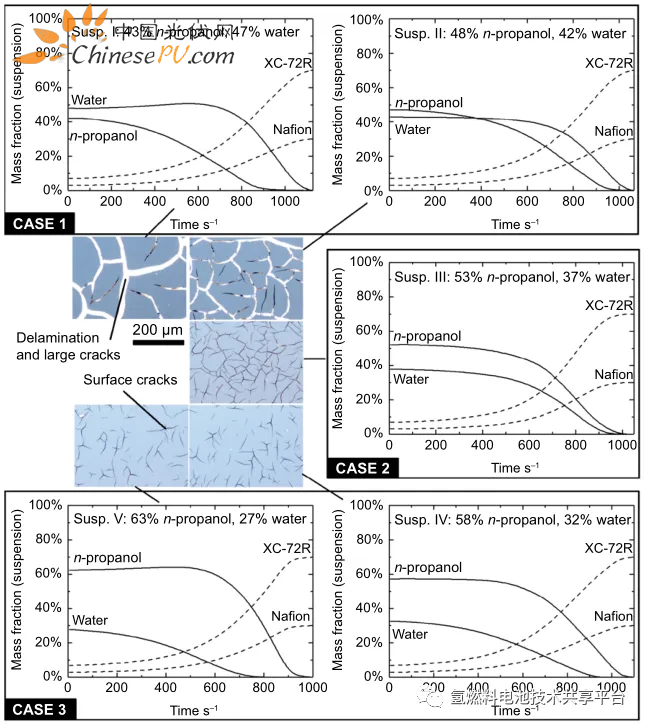

实验得到的干燥曲线和结构形成如图2所示。当干燥导致液相中的水分富集时(见悬浮液I和II的干燥),表面张力会随着时间的推移而增加;因此,层内毛细力将显著增加,导致分层和符合Griffith准则的大裂纹(见Case1)。相反,如果正丙醇富集(悬浮液IV和V),表面张力会下降,降低了层内的毛细应力。此外,附着力比颗粒之间的吸引力更强。在这种情况下,表面裂纹很小,没有断层(Case3)。Case2描述了当溶剂为准共沸时产生的过渡区域,水和异丙醇同时存在,由于局部水富集出现许多小裂缝,然而未出现大的裂缝及断层。

图2. 五种溶液涂布后薄膜后的表面形态以及溶液组分随时间变化的规律

图2. 五种溶液涂布后薄膜后的表面形态以及溶液组分随时间变化的规律

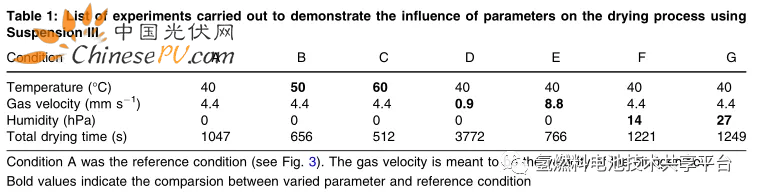

干燥参数的影响:溶液的组成,会影响溶液的物理化学性质,使结构与分散间的相互更加复杂,所以使用薄膜干燥后表面状态较好的溶液III进行了各种干燥条件的研究,如温度、气体流速、气体湿度的研究,如Table1所示。

1、干燥温度的影响

结果表明,温度对溶剂组分的变化影响很小,显微图像显示在温度升高时没有差异,这也证实了温度对表面裂纹形成影响较小的假设。

图3. Ⅲ组分浆料,不同温度条件下液相中正丙醇质量分数随时间的变化规律以及其对应表面微观图像

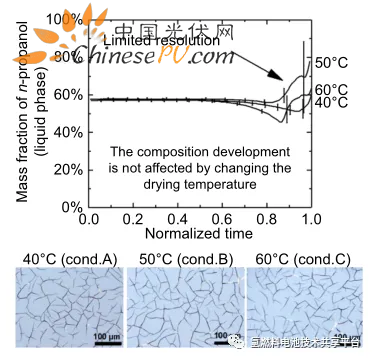

2、气体流速和湿度影响

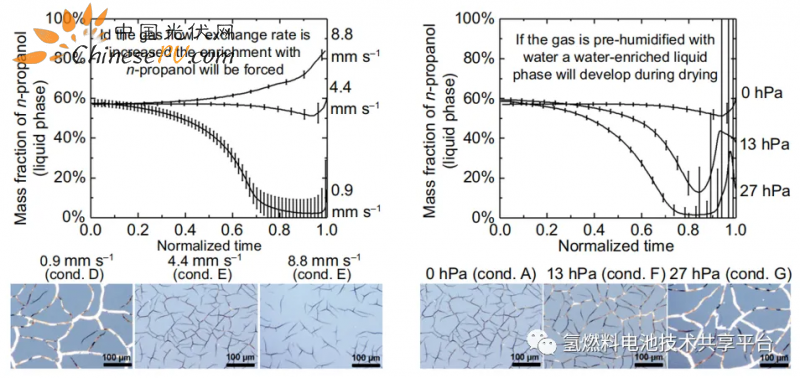

气体流速会影响气体与溶液表面以及溶液内部的浓度梯度,进而影响质量传输,当气速增加时,气相体中的组分浓度降低。因此,气侧界面与液体之间的浓度梯度增大,导致质量传输速度增大。由于高质量输运,气侧界面溶剂浓度降低,气侧界面和液侧界面的梯度增大。这导致通过边界层的质量输运增加。增加传质的效果与气侧传质系数有关,因此,具有较高气侧传质系数的分子在液相中被耗尽。实验结果如图4所示,当气体交换速率从4.4 mm/s增加一倍至8.8 mm/s 时,正丙醇会富集。如果气体交换速率降低到0.9 mm/s ,干燥时间将大大增加,而水分将被富集。

气体湿度也会影响干燥结果,如果在干燥气体中预装同一种溶剂,则溶剂的蒸发速率会降低,最终导致其富集。此外,干燥时间也会增加。对比0 hPa、13 hPa、27 hPa不同湿度下的液相组分变化,正如预期的那样,干燥时间增加了,也可以证实水分富集,导致裂纹程度加深。

图4. 不同气速下液相中正丙醇的质量分数随时间的变化规律以及其对应的表面微观图像。图5. 不同湿度下液相中正丙醇的质量分数随时间的变化规律以及其对应的表面微观图像。

总结:

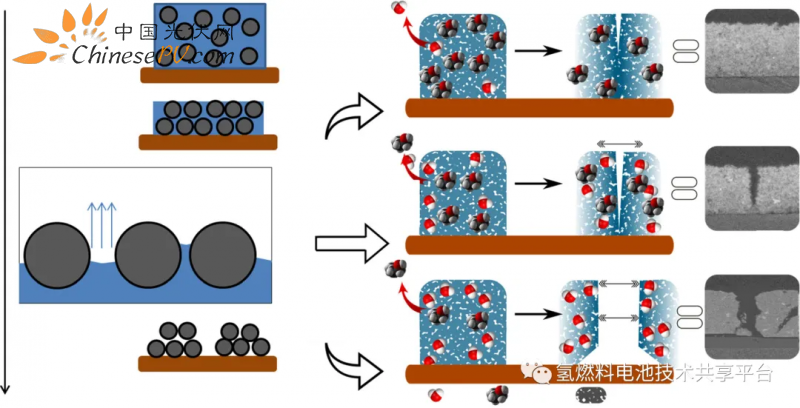

在各种工业应用和实验室中,溶液的分散与制备是薄膜涂覆过程中非常普遍的流程。分散溶液时的各种条件会对结果产生各种正相关和负相关的影响,所有的参数和特性与溶液和产品是密切相关的。如图6所示,薄膜涂覆过程中产生的裂纹与电极层中液体的选择性干燥有关,这可以通过改变干燥条件控制。

1、裂纹的形成与电极层中液体的选择性干燥有关,可以通过改变干燥条件来控制。

2、如果在干燥过程中水随着时间的推移而增加,由于表面张力的强烈增加和基材的低表面能,裂缝将在很大程度上形成,基材将发生断层。

3、正丙醇富集后,表面张力降低,毛细应力降低。在这种情况下,只会在层的表面产生小的裂纹。

4、温度对干燥选择性影响不显著;然而,在较高的温度下,干燥时间缩短,裂纹的形成不受此影响。

5、气速是非常重要的,因为它控制着干燥时间和干燥选择性。高气体交换数导致正丙醇富集,而干燥时间缩短。同时,低流速导致水分富集和高干燥时间。干燥引起的裂缝与悬浮液最初富含水分时的裂缝没有区别。

6、随着气蒸汽分压的增加,干燥速度减慢,水在液相中富集,造成裂纹形成加剧。

图6 选择性干燥过程中薄膜形成过程示意图

结语:由于裂纹形成是一个十分复杂的过程,影响因素很多,本项研究对浆料均匀性、团聚性、孔隙率、亲疏水性、粗糙度、附着力、材料性质以及流变性质均未考察,可能不同体系下会得出截然相反的结论。因此,研究结论仅作为参考,研究思路可供学习借鉴。

文章出处:https://doi.org/10.1007/s11998-019-00206-5

发表评论 取消回复